Leichtbau-Kernmaterial für langlebige Infrastruktur

Die neu gestaltete schwebende Konstruktion wurde von den TPM-Regionalbehörden, die mit dem Konstruktionsbüro Atelier 5 zusammenarbeiten, beauftragt und von Olivier Philippot von LNM entworfen.

Leichtbau-Kernmaterial für langlebige Infrastruktur

Die neu gestaltete schwebende Konstruktion wurde von den TPM-Regionalbehörden, die mit dem Konstruktionsbüro Atelier 5 zusammenarbeiten, beauftragt und von Olivier Philippot von LNM entworfen.

Projektname

Branche

Zielsetzung

Das zu Beginn gesteckte Ziel war die Reduzierung des Gesamtgewichts des Terminals sowie die Errichtung einer möglichst leichten Konstruktion. Um dieses Ziel zu erreichen, wurde ein einzigartiger Dachüberstand basierend auf einem Verbundstoff-Polyester-Sandwich-System entworfen, um die von Transmétal Industrie erbaute, hauptsächlich metallische Konstruktion zu ergänzen.

Die Gesamtkonstruktion ist 75 Meter lang und beherbergt sowohl die Wartehallen als auch die Ticketschalter, und bietet Platz für bis zu 6 Fähren gleichzeitig. Als Material für die Dachkonstruktion wurden Faserverbund-Sandwichplatten aus Polyesterharz, Multiaxial-Glas und strukturellem SAERfoam-Kernmaterial ausgewählt.

1

Gewichtseinsparung

2

Leichtgewicht

3

Ausgezeichnete Stoßfestigkeit

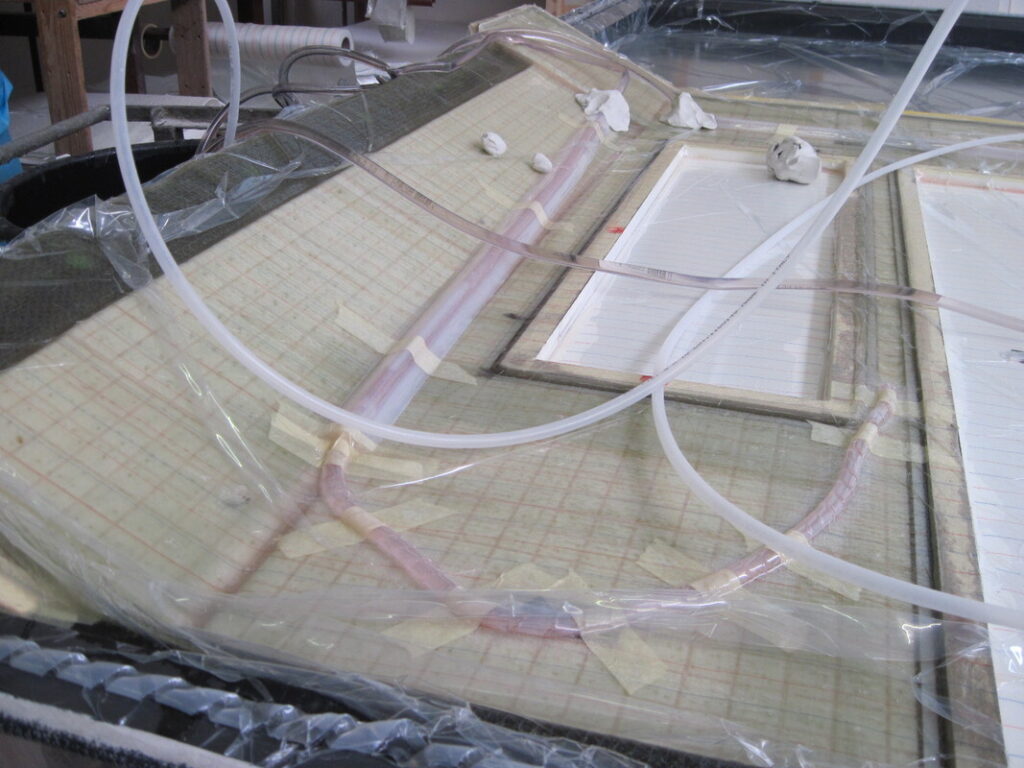

Das 400 m² große Dach, das in mehrere Modulplatten unterteilt ist, wurde von Apples Composites in ihrer Fabrik in Marseilles mittels Vakuuminfusion hergestellt. Dieser PU-Schaum mit geringer Dichte und verstärkt mit einer 3D-Glaskonstruktion ist ideal für verschiedenste Anwendungen im Tiefbau-, Automobil-, Lkw-Verkleidungs- und Marinebereich. Die Anwendung von Verfahren wie z.B. RTM (Resin Transfer Moulding) oder Vakuuminfusion, wie bei diesem Projekt, ermöglicht strukturelle Sandwichplatten einfach und effizient herzustellen.

Mit der richtigen Dichte und glasverstärkten Brücken, die beiden Plattenrichtungen folgen, können die mechanischen Eigenschaften auf das bestmögliche Gewicht-Leistungsverhältnis zugeschnitten werden, was eine äußerst kostengünstige Lösung im Vergleich zu bestehenden Verfahren ermöglicht. Um den Einsatz dieser einzigartigen Sandwichkonstruktion weiter zu vereinfachen, kann das Material vorgeschnitten, ausgestattet und „genutet“ geliefert werden, um den Herstellungsprozess zu verbessern.

Nach einer perfekt ausgeführten Installation der Modulplatten wurde das Projekt entsprechend dem Zeit- und Kostenplan abgeschlossen und im Juni 2013 an Transmétal Industrie übergeben.

SAERTEX® Verstärkungslösungen für Nolan Helme – Das italienische Unternehmen NOLANGROUP ist der größte Hersteller von…

SAERTEX® & CAPiTA – 100 % Clean Energy – Das österreichische Unternehmen CAPiTA mit Sitz…

Strukturelle Sanierung eines maroden Rohrleitungssystems – Canal de Isabel II ist das Unternehmen, das für…

Leichtbau-Composite-Katamarane von Aventura Yachts – Moderne Katamarane müssen leicht, robust und leistungsfähig sein – selbst…

Audi & SAERTEX®: Carbon NCF für B-Säulen – Leichtbau im Supersportwagen: Für die strukturelle B-Säule…

Leichtgewichtige Bahnsteige mit Plug-and-Play-Compositelösungen – „Développement Composite“ ist ein neu gegründetes Unternehmen, das von einem…

SAERfoam und Glas NCFs in der Otter Valley Estuary Brücke – Die Otter Valley Estuary…

Leichtbau-Kernmaterial für Fahrzeugaufbauten von Steiner – Die im Jahr 1982 gegründete Firma Steiner mit Sitz…

ENMAC setzt auf SAERTEX® Glasfaser-NCF für mehr Stabilität – Verstärkte Profile für die Energieinfrastruktur Brasiliens:…

PU-Harzprozess für großformatige Windenergie-Bauteile – Gemeinsam mit dem DLR in Stade (Deutsches Zentrum für Luft-…

Sie sehen gerade einen Platzhalterinhalt von Vimeo. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen