NCF Technologie

- NCF Technologie

Die Basis für innovative Leichtbauanwendungen

Textile Verstärkungen sind der Schlüssel zu leichten, hochfesten und leistungsfähigen Composite-Bauteilen. Als einer der weltweit führenden Hersteller bietet

SAERTEX ein breites Portfolio an technischen Textilien – exakt abgestimmt auf die Anforderungen verschiedenster Branchen wie Windenergie, Bauwesen, Automotive, Marine oder Luftfahrt.

Im Mittelpunkt stehen unsere unidirektionalen und multiaxialen Gelege – auch bekannt als Non-Crimp Fabrics (NCF). Sie ermöglichen eine gezielte Anpassung der mechanischen Eigenschaften: durch die Wahl von Fasermaterial, Flächengewicht und Faserausrichtung. Ob aus Glas, Carbon, Aramid oder Naturfasern wie Flachs –

SAERTEX liefert hochwertige Verstärkungsmaterialien für Ihre Faserverbundwerkstoffe: innovativ, flexibel, weltweit.

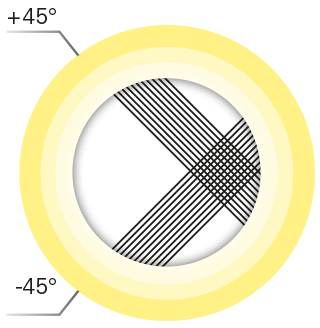

Gestreckte Faserausrichtung für hochbelastbare Gelege

Gewebe vs. Gelege

Im Gegensatz zum klassischen Gewebe werden die Rovinge ohne Ondulation, also ohne Wellenbildung, abgelegt. Diese gestreckte Faserausrichtung ermöglicht die Aufnahme höchstmöglicher Lasten. Mehrere Lagen mit individuell wählbaren Winkeln (z.B. -22,5° bis +22,5° sowie 0°) werden dabei zu einem Gelege vernäht. So entsteht ein hochbelastbares Verstärkungsmaterial, das exakt auf die Beanspruchung im Bauteil abgestimmt ist.

Das Ergebnis: maximale Designfreiheit und Performance, bei reduziertem Gewicht und optimierter Verarbeitbarkeit.

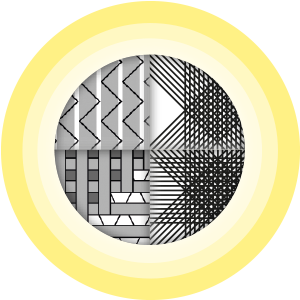

Richtungsweisend: Gelege-Basis-Konstruktionen

Mit über 3.333 Artikelkonstruktionen bietet SAERTEX ein breites Spektrum an textilen Verstärkungsmaterialien aus Glas-, Carbon-, Aramid- oder Naturfasern.

Unidirektionale Gelege

Konstruktion: 0° oder 90°

Bidirektionale Gelege

Konstruktion: 90° / 0°

Biaxiale Gelege

Konstruktion: ± 45°

Triaxiale Gelege

Konstruktion: ± 45° / 0° oder 90° / ±45°

Quadraxiale Gelege

Konstruktion: ± 45° / 90° / 0°

Tailor-made Gelege

Konstruktion: individuell auf Anfrage

Vorteile der SAERTEX Multiaxialen Gelege für den Leichtbau

Maximale Festigkeit durch gestreckte Fasern

Optimal für höchste Lastaufnahme im Bauteil – Lagen werden in Menge und Orientierung exakt auf die Belastungsrichtung abgestimmt.

Gewichtsreduzierung

Reduziertes Bauteilgewicht bei Einhaltung gleicher mechanischer Kennwerte oder aber eine höhere mögliche Bauteilbelastung bei gleichem Bauteilgewicht.

Weniger Lagen = weniger Aufwand und geringere Kosten

Hervoragende Drapierfähigkeit und Permeabilität

Speziell für Infusionsverfahren entwickelt und individuell an Kundenanforderungen angepasst.

Harzkompatibilität

Individuelle Konfiguration – abgestimmt auf Ihren Prozess

Das SAERTEX Portfolio: textile Verstärkungen im Überblick

Entdecken Sie unsere Verstärkungsmaterialien aus Glas-, Carbon-, Aramid- und Naturfasern – modular kombinierbar, weltweit verfügbar:

| Gelege | Kernmaterial | |||

|---|---|---|---|---|

| Produktreihe | UD/Bidirektional | Multiaxial | SAERcore | SAERfoam |

| Materialart | Textile Verstärkung (trocken) | Textile Verstärkung (trocken) | Textile Verstärkung (trocken) | Engineered core (trocken) |

| Rohstoff Input | Glas (E, H, S), Carbon (12-50k), Aramid, Flachs, Basalt | Glas (E)+PP/RC | PU Schaum + Glas (E) | |

| Faserverarbeitung | Gerade Fasern | Gerade Fasern | CSM* | 3D Brücken |

| Aufbau | Unidirektional/Bidirektional | Multiaxial | CSM/PP/CSM | – |

| Faserorientierung | 0° / 90° | -22.5° bis +22.5° | divers | – |

| Lagenanzahl | 1 (UD) oder 2 (BD) | 2-5 | 3 | – |

| Produktveredelung | ||||

| Selbsthaftend – mit SAERfix | Ja | Ja | Ja | Ja |

| Pulverbinder Preforming | Ja | Ja | Nein | Nein |

| Integrierte Fließhilfe – SAERflow | Ja | Ja | Nein** | Nein |

| Cutting & Kitting | Ja | Ja | Ja | Ja |

| Thoughening | Ja | Ja | Ja | Nein |

| Sonderartikel | Easy Drape, Magic Flow, Steady Plus, Ultra Fatigue | Carbon Class A Biax | + NCF (SAERcore Max) | Drapierbar |

| Empfohlen für folgende Verfahren | ||||

| Vakuuminfusion | +++ | +++ | ++ | +++ |

| HP-RTM | +++ | +++ | + | – |

| RTM light | ++ | ++ | +++ | +++ |

| Kompression | ++ | ++ | +++ | ++ |

| Hand Lay-up | + | + | – | – |

| Pultrusion | +++ | ++ | – | – |

| Prepreg/Continuous | +++ | ++ | – | + |

* Chopped Strand Mat | ** PP-Kern standardmäßig als Fließmedium, alternativ recyceltes Kernmaterial (RC) verfügbar

Leistungsstarke Ski mit SAERTEX Hybridfasergelegen – Fischer Sports ist Weltmarktführer im Nordischen Skisport und eine…

Glasfasergelege für den Automobilsektor – Compositec (zuvor Faurecia Automotive Composites) gehört zu den unabhängigen Spezialisten…

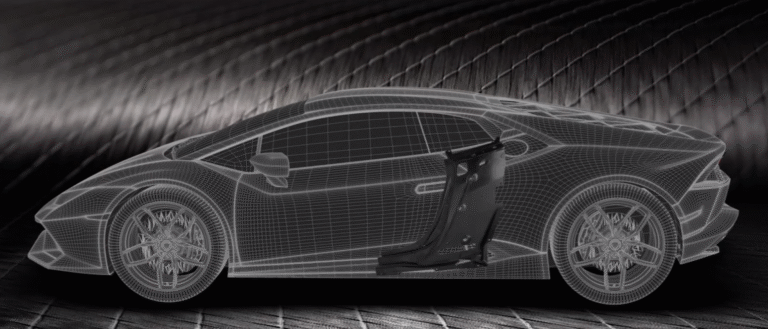

Audi & SAERTEX®: Carbon NCF für B-Säulen – Leichtbau im Supersportwagen: Für die strukturelle B-Säule…

Leichtbau-Composite-Lösungen für Hybridfähren und Passagierboote – Die GATTO-Werft setzt bei ihrem neuesten Passagierboot auf 100%…

Die längste Composite-Fachwerkbrücke der Welt – Die Paradis Brücke in einem kleinen Vorort von Bergen,…

SAERfoam und Glas NCFs in der Otter Valley Estuary Brücke – Die Otter Valley Estuary…

ENMAC setzt auf SAERTEX® Glasfaser-NCF für mehr Stabilität – Verstärkte Profile für die Energieinfrastruktur Brasiliens:…

Brødrene Aa setzt auf SAERTEX® für emissionsfreie Schiffe – Drei moderne Sightseeing-Schiffe, ein gemeinsames Ziel:…

SAERTEX® liefert Carbongelege für den Leichtbau-Champion Chinook – Einmal pro Jahr suchen internationale Studenten-Teams den…

Handgefertigte Wakeboards aus Carbon-Gelegen – Das Norddeutsche Unternehmen Schier Boards, welches seinen Sitz in Stade…

Häufig gestellte Fragen

Flexibel. Vielseitig. Zukunftsstark. Textile Verstärkungen sind das Herzstück moderner Verbundmaterialien – sie eröffnen unzählige Einsatzmöglichkeiten. In den FAQ erfahren Sie alles über Grundlagen, Vorteile und die Bandbreite unserer textilen Lösungen.

Gelege vs. Gewebe

Im Unterschied zu Geweben mit ondulierten Fasern ermöglichen SAERTEX Gelege durch ihre geradlinige Faserführung eine zielgerichtete Kraftübertragung entlang der Belastungsachsen. Composite-Bauteile profitieren so von einer

Wichtige Downloads

Lernen Sie die textilen Verstärkungen noch besser kennen – mit ergänzenden Details, technischen Hintergründen und mehr.

Sie sehen gerade einen Platzhalterinhalt von Vimeo. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen