Kooperation von SAERTEX®, WINDnovation, COMPOSYST und CTP AM

SAERTEX freut sich, seinen Beitrag bei der Herstellung eines innovativen Prototypen für das Rotorblatt einer Windkraftanlage bekanntgeben zu dürfen. Dabei handelt es sich um den vermutlich längsten und dicksten Gurt aus Carbonfaser, der bisher im Vakuuminfusionsverfahren gefertigt wurde.

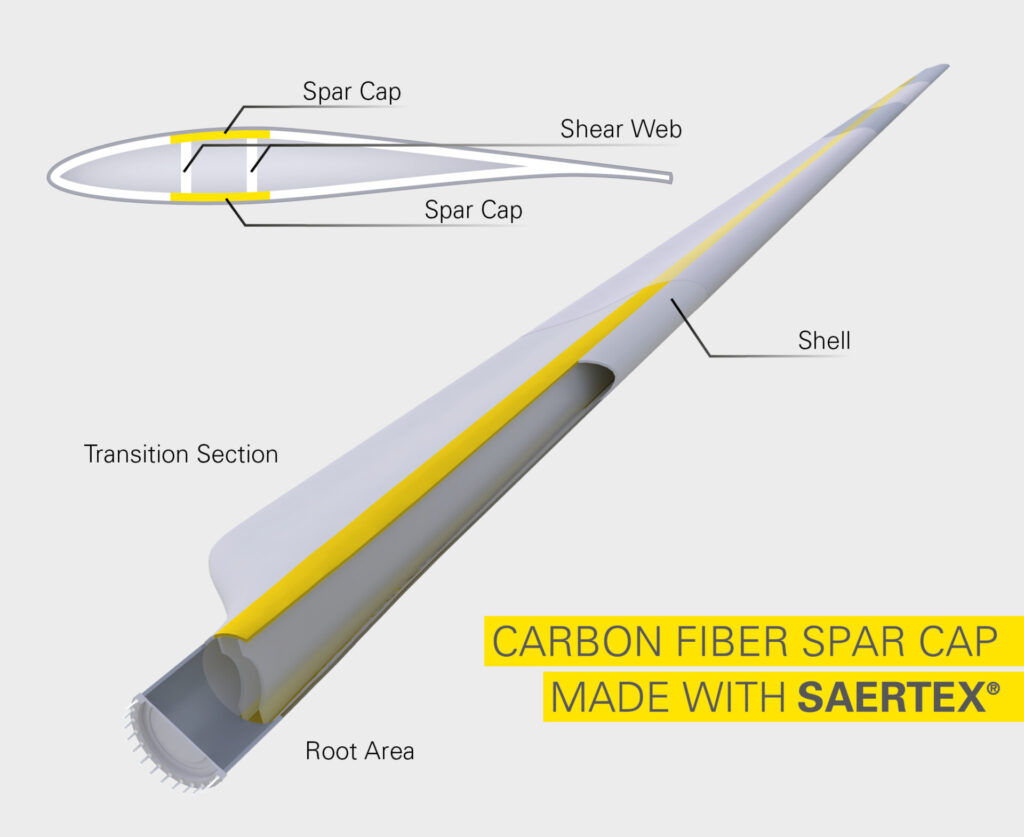

Im April 2019 schloss ein chinesischer Hersteller von Rotorblättern für Windkraftanlagen die Produktion eines 87,5 m langen Rotorblattgurtes erfolgreich ab. Der Gurt ist eine der strukturellen Schlüsselelemente, die den Großteil der mechanischen Lasten in einem Rotorblatt aufnimmt. Der neue Rekord-Gurt wurde aus Carbonfasern gefertigt, um das Bauteilgewicht zu reduzieren und eine höhere Steifigkeit zu erreichen. Beides ist bei Rotorblättern dieser Länge von entscheidender Bedeutung.

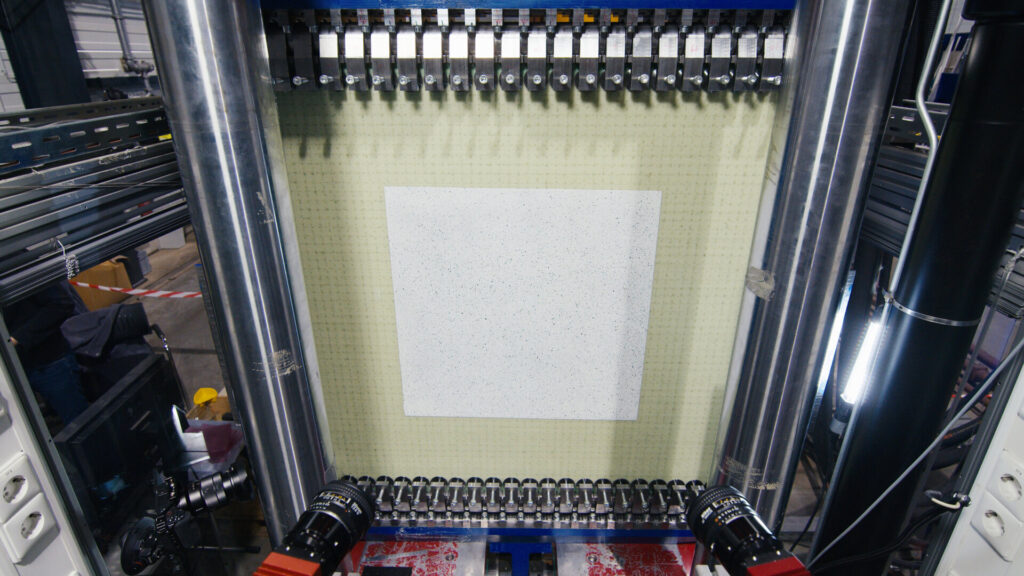

Das Design des Rotorblattgurtes wurde von WINDnovation entwickelt. Die Fertigung des Gurts war aufgrund seiner Dimensionen, Länge (87,5 m) und Breite (800 mm) mit einigen technischen Herausforderungen verbunden. Für die Produktion wurden Carbon Verstärkungsmaterialien vom Typ UD618gsm (unidirektionales Gelege) mit erhöhter Z-Permeabilität von SAERTEX verwendet. Diese wurden speziell für die Infusion großer Laminatdicken entwickelt und machten die Verwendung des latenten Harzsystems 3325 A/B von CTP AM mit optimierter Viskosität und längerer Topfzeit erst möglich.

Die Infusion des Gurtes wurde mittels VAP-Technologie mit der VAP-Membran von COMPOSYST durchgeführt. Dieser Prozess ermöglicht die Entgasung des Harzes während der gesamten Infusion, erleichtert die Harzverteilung sowie die Regulierung des Harzgehalts im gesamten Bauteil und macht den Prozess sicherer.

Der Infusionsprozess selbst dauerte nicht einmal zwei Stunden und es traten keinerlei Probleme auf. Nach dem Aushärten und Entformen am Folgetag freute sich das gesamte Team sehr über ein nahezu perfektes Bauteil ohne Defekte. Die Produktion des Prototyps wurde technisch unterstützt von SAERTEX, WINDnovation, COMPOSYSt und CTP AM.