SAERTEX® produit la plus grande sangle en carbone pour pales d'éoliennes grâce au procédé d'infusion sous vide

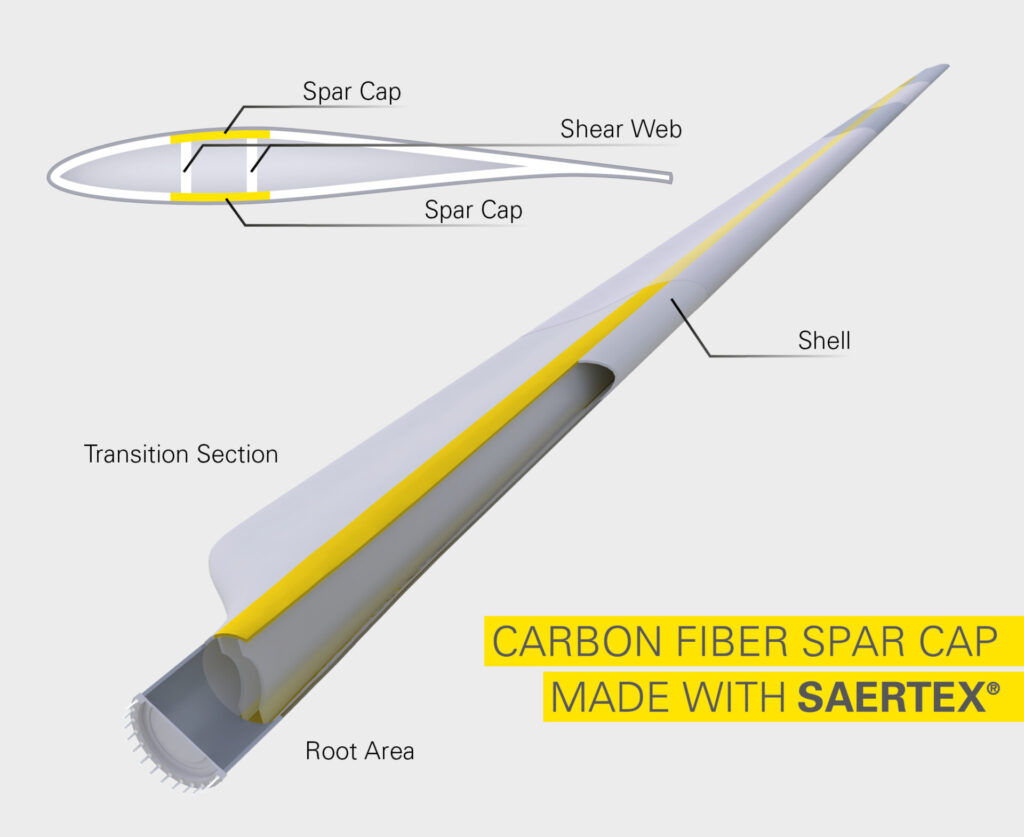

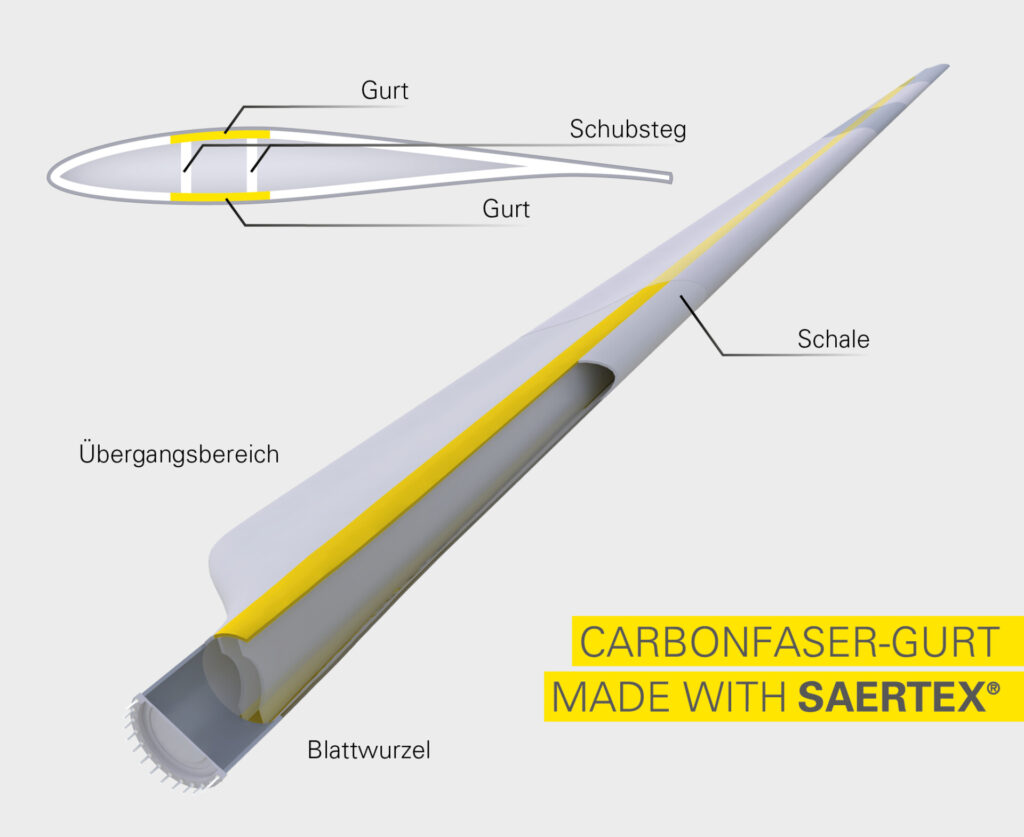

Saerbeck, le 24 juillet 2019 – SAERTEX a le plaisir d'annoncer sa contribution à la fabrication d'un prototype innovant pour la pale d'éolienne. Il s'agit probablement de la bande en fibre de carbone la plus longue et la plus épaisse jamais fabriquée à l'aide du procédé d'infusion sous vide. En avril 2019, un fabricant chinois de pales d'éoliennes a achevé avec succès la production d'une sangle de pale de 87,5 m de long. La sangle est l'un des éléments structurels clés qui absorbe la majeure partie des charges mécaniques dans une pale. La nouvelle sangle record a été fabriquée en fibre de carbone afin de réduire le poids du composant et d'obtenir une plus grande rigidité. Ces deux aspects sont essentiels pour des pales de cette longueur. La conception de la sangle de pale a été développée par WINDnovation. La fabrication de la ceinture a posé quelques défis techniques en raison de ses dimensions, de sa longueur (87,5 m) et de sa largeur (800 mm). Pour la production, des matériaux de renfort en carbone de type UD618gsm (tissu unidirectionnel) avec une perméabilité Z accrue de SAERTEX ont été utilisés. Ceux-ci ont été spécialement développés pour l'infusion de stratifiés de grande épaisseur et ont permis l'utilisation du système de résine latente 3325 A/B de CTP AM avec une viscosité optimisée et une durée de vie en pot plus longue.

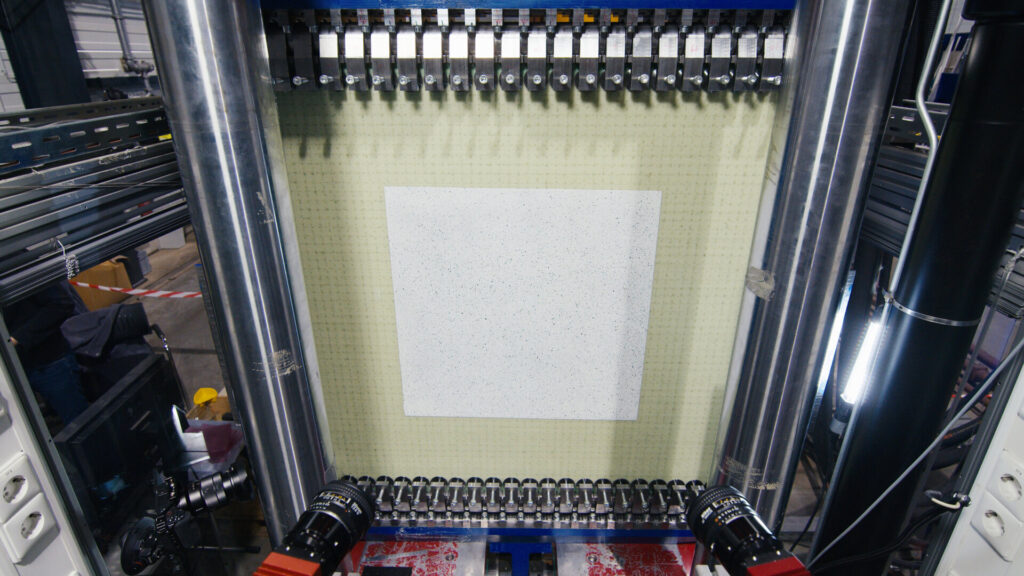

L'infusion de la bande a été réalisée par la technologie VAP avec la membrane VAP de COMPOSYST. Ce procédé permet de dégazer la résine tout au long de l'infusion, facilite la répartition de la résine ainsi que la régulation de la teneur en résine dans l'ensemble de la pièce et rend le processus plus sûr.

Le processus d'infusion lui-même a duré moins de deux heures et aucun problème n'a été rencontré. Après le durcissement et le démoulage le lendemain, toute l'équipe était très heureuse d'avoir obtenu une pièce presque parfaite, sans aucun défaut. La production du prototype a bénéficié du soutien technique de SAERTEX, WINDnovation, COMPOSYSt et CTP AM.